Avant de devenir tablette, poudre ou bonbon, le chocolat traverse un long parcours. De la cabosse au cacao, de la fermentation au conchage, embarquez avec nous dans l’univers fascinant de sa transformation.

1. De l’arbre à la fève de cacao

Le cacaoyer, un arbre tropical

Originaire des zones équatoriales, le cacaoyer aime la chaleur, l’humidité et l’ombre des grands arbres. Il mesure entre 5 et 10 mètres et pousse dans une quarantaine de pays, mais 9 d’entre eux assurent 80 % de la production mondiale :

- Afrique : Côte d’Ivoire, Ghana, Nigéria, Cameroun.

- Amérique su Sud : Brésil, Équateur, Colombie.

- Asie : Indonésie, Malaisie.

Comme pour le vin, il existe plusieurs « cépages » :

- Criollo (10%) : rare et raffiné

- Forrastero (70%) : le plus cultivé

- Trinitario (20%) : une hybridation des 2 premiers aux arômes équilibrés

La cabosse, fruit du cacaoyer

Chaque cacaoyer produit environ 80 cabosses par an, mûrissant en 4 à 7 mois. Généralement, la récolte à lieu sur 2 grandes périodes : de novembre à mars et de mai à juillet.

Les cabosses sont cueillies avec un couteau spécial ou une machette pour les détacher soigneusement. Vient alors le moment de l’écabossage, la cabosse est fendue pour extraire 20 à 60 de graines. A ce stade, ces graines sont amères et astringentes, loin du goût sucré que nous connaissons !

2. La fève : naissance des arômes

Au cœur de la cabosse, les fèves baignent dans une pulpe blanche appelée mucilage. Pour développer leurs arômes, elles subissent une fermentation de 6 à 8 jours, puis un séchage au soleil durant 1 à 2 semaines.

Une fois prêtes, elles sont conditionnées dans de grands sacs en toile de jute et expédiées vers les usines de transformation.

3. De la fève à la masse de cacao

Après leur séchage, les fèves de cacao vivent une nouvelle étape : la torréfaction. Nettoyées avec soin, elle sont torréfiées entre 120°C et 140°C pour réduire encore leur humidité et leur faire perdre leur amertume. La torréfaction est un art qui se maitrise subtilement. En effet, la température et la durée de torréfaction dépendent de l’origine des fèves et le type de cacao que l’on souhaite obtenir.

La torréfaction est une opération essentielle qui requiert savoir-faire et précision pour ne pas altérer le goût et la qualité du cacao. C’est ici qu’il va enfin pouvoir développer son arôme et sa couleur.

Suite à ce bain de chaleur, les fèves sont mondées (épluchées) et concassées pour séparer la coque du grain. Les coques, les téguments et germes, légers comme des plumes, sont aspirés par un souffle d’air. Et rien ne se perd, ces déchets naturels seront utilisés comme engrais ou aliments pour le bétail.

Quant au précieux grain obtenu, il est appelé « grué ». Il peut être dégusté tel quel comme éclats de fèves de cacao dans le chocolat ou être broyé afin d’obtenir une jolie pâte liquide appelée masse de cacao (ou pâte de cacao). Cette pâte est la base de toutes les merveilles chocolatées : poudre de cacao, chocolat noir, chocolat au lait…

4. De la masse à la poudre et au beurre

Après le broyage des fèves en une pâte onctueuse, la pâte de cacao est à son tour soumise à la puissance des presses hydrauliques, munies de filtres fins. Sous cette pression, la pâte nous livre deux trésors :

- Le beurre de cacao, la partie liquide et précieuse,

- Le tourteau, la partie solide et riche en goût.

Le beurre de cacao, de couleur jaune pâle, est filtré puis moulé et refroidi. Il est utilisé en chocolaterie, pour apporter fondant et brillance, mais aussi en pharmacie et en parfumerie pour ses propriétés nourrissantes et apaisantes.

Le tourteau, solide et concentré, est concassé puis broyé pour donner la poudre de cacao telle que nous la connaissons. Elle peut être utilisée dans les boissons chaudes, les desserts et toutes les créations chocolatées.

5. Du cacao au chocolat

La pâte de cacao, obtenue après toutes ces étapes minutieuses, devient alors la base pour créer le chocolat ! Pour fabriquer du chocolat noir ou au lait, il suffit d’ajouter du beurre de cacao, du sucre et éventuellement du lait en poudre. Le pourcentage de chaque élément dépend de la variété et du type de chocolat à obtenir.

Le chocolat blanc, à quant à lui un secret de fabrication différent. Il n’est pas fabriqué à partir de la pâte de cacao mais uniquement du beurre de cacao auquel on ajoute de la poudre de lait, du sucre et une touche de vanille.

Un processus de transformation magique

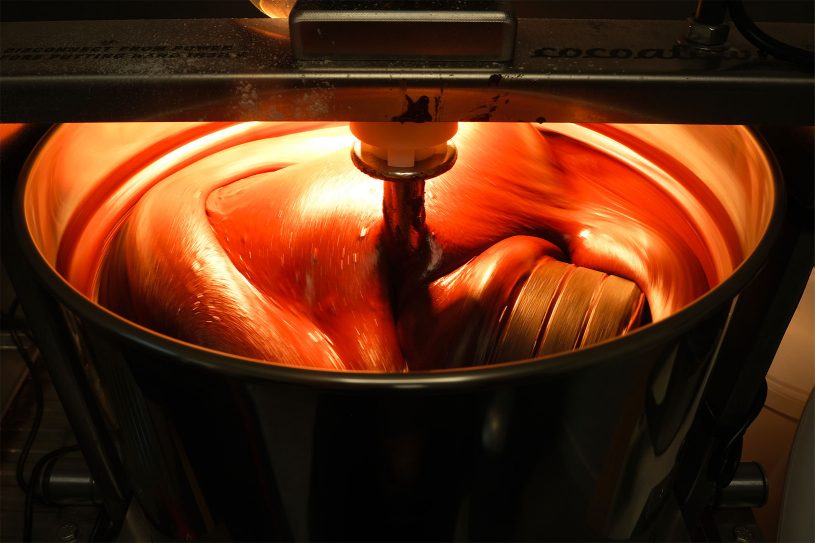

Cette composition est ensuite malaxée jusqu’à devenir une pâte parfaitement homogène. Elle passe ensuite dans des broyeuses affineuses pour obtenir une granulation très fine. Mais pour révéler sa finesse, son onctuosité et ses arômes, le chocolat doit encore passer par une dernière étape : le conchage. Pendant 12 à 48 heures, la pâte est mélanger sans relâche dans une grande cuve chauffée.

Un peu d’histoire…

Le procédé du conchage a été développé par Rodolphe Lindt en 1879. A l’origine, il plaçait son mélange dans un broyeur à cylindres pendant 3 jours pour créer un chocolat fondant et doux. L’expérience fut si concluante qu’il fit construire une machine spéciale qu’il baptisa « conche », en clin d’oeil a sa forme allongée.

6. La transformation par le chocolatier

Le chocolat est enfin tempéré pour passer de l’état liquide à l’état solide. Sous forme de blocs, bâtonnets et pépites, il est prêt à être utilisé comme matière première par les chocolatiers pour leurs créations : c’est le chocolat dit « de couverture ».

Le chocolatier moule le chocolat pour réaliser tablettes, sucettes, moulages, bouchées ou bonbons de chocolat. Il peut aussi lui servir de base pour les intérieurs de ses bonbons (ganache ou praliné).

Mais au fait, qu’est-ce qu’un bonbon de chocolat ?

Un bonbon de chocolat est une bouchée délicate, d’une dizaine de grammes, qui cache en son coeur une garniture fondante : ganache, liqueur, praliné, pâte d’amande ou nougatine. Chaque bonbon est ensuite enrobé de chocolat, noir, lait ou blanc selon la recette ou le goût recherché.

Mariage des saveurs, des arômes et des textures, formes originales et décors surprenants : c’est dans cette étape que réside tout le savoir-faire du chocolatier. À chaque bouchée, il offre un voyage unique !

De la cabosse au bonbon, le chocolat naît d’une série d’étapes pointilleuses, d’une alchimie entre la nature et le savoir-faire des humains.

Si vous souhaitez prolonger ce beau voyage au coeur de la fabrication du chocolat, découvrez dans cette vidéo toutes les étapes en images :